En effet, l’Homme est un élément centrale de l’usine du Futur et fait partie intégrante de la chaîne de valeur de l’entreprise. La transformation numérique va donc permettre de travailler de façon plus confortable et le plus efficacement possible en optimisant les postes de travail de façon à ce que la robotisation physique associée à l’automatisation des processus permettent une meilleure prise de décision et d’avoir une agilité accrue pour résoudre les problèmes efficacement.

L’Usine du Futur, pour quels besoins? Usinage & continuité numérique

Les logiciels de conception et d’usinage sont connectés, ainsi, plus besoin de refaire le travail en cas de modification du bureau d’études. La programmation de la machine-outil est recalculée en fonction des changements. Ce qui réduit considérablement les délais et allers-retours entre conception et usinage.

L’Usine du Futur, pour quels besoins? Simulation, jumeau numérique, MES, MOS et IoT

Les industriels cherchent aujourd’hui l’excellence opérationnelle, une plus grande flexibilité et s’inscrivent dans une démarche d’amélioration continue. Dans un contexte de continuité numérique, il est fondamental pour répondre à ces enjeux, de fournir la bonne information à la bonne personne, au bon moment, pour prendre la bonne décision.

L’Usine du Futur, pour quels besoins? Fabrication Additive & Impression 3D

Avec la fabrication additive directe, nous assistons à une véritable révolution dans la mesure où nous changeons totalement notre manière de penser et de concevoir. Pour la première fois, on ne raisonne plus en limitation de process mais à partir des possibilités et des fonctionnalités que l’on souhaite donner à la pièce.

L’Usine du Futur, pour quels besoins? Robotique, Simulation & Usine Virtuelle

L’usine du futur, usine numérique, usine digitale, ou usine 4.0… les termes sont nombreux pour parler de modernisation de l’outil industriel. Ces évolutions sont rendues possibles grâce à de nouvelles technologies clés comme l’IoT, le big data, l’intelligence artificielle, ou la réalité augmentée

L’Usine du Futur, pour quels besoins? Planification & ordonnancement

Le collaborateur saura réaliser de meilleurs arbitrages, au moyen d’un outil d’ordonnancement et d’aide à la décision. Dès qu’une commande client arrivera, la solution logicielle permettra de planifier au mieux les moyens (machines et ressources humaines). Les instructions de fabrication seront envoyées en temps réel aux opérateurs.

L’Usine du Futur, pour quels besoins? Plateforme collaborative et continuité digitale

Et en même temps, l’usine de demain, c’est bien plus que des technologies. C’est une façon différente d’organiser le travail pour optimiser son process de production et anticiper les aléas. Ainsi, la technologie est un outil, mais à quels besoins clés d’organisation de l’usine répond-t-elle ?

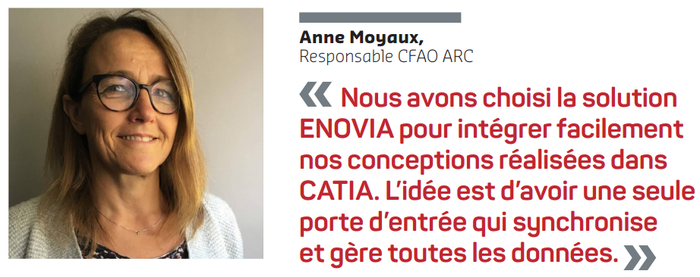

Témoignage ARC – La collaboration multi-sites

Chez ARC la conception d’un verre commence en France, se poursuit en Chine et se termine aux Emirats Arabe Unis. Le défi pour ARC était de déployer une plateforme de travail collaborative pour ses sites de production situés dans quatre pays (Etats-Unis, Chine, Emirats Arabe Unis, et Russie).

Témoignage VELAN – Planifier sa production dans un contexte à fortes contraintes

Dans un contexte de développement électro-nucléaire, la Chine souhaite lancer un programme pour construire 40 réacteurs sur 25 ans. Velan est alors choisi pour fournir la robinetterie. Afin de pouvoir répondre à cette demande, Velan se voit dans l’obligation d’accroître son effectif, d’agrandir son site de production, et de changer sa manière de planifier en s’équipant d’un logiciel pour le faire.

Témoignage Bilsing Automation – Réduire ses délais de mise en place des machines

Bilsing Automation était à la base une entreprise spécialisée dans la fabrication et la vente de préhenseurs pour l’industrie, outil permettant la manipulation de panneaux de carrosserie avant de les assembler. Depuis le déploiement d’une solution de simulation numérique, le cœur d’activité a pivoté vers un service de réduction des temps de mise en place des machines et d’optimisation de leurs cadences de production. L’entreprise réalise désormais 60% de son chiffre d’affaire sur cette activité.

KEONYS aide les industriels à améliorer la performance des sites de production avec DELMIA Ortems

[COMMUNIQUE DE PRESSE] KEONYS étoffe son portefeuille et devient revendeur de DELMIA Ortems pour accélérer la transformation digitale des entreprises industrielles KEONYS, spécialiste du PLM (Product Lifecycle Management – Gestion du Cycle de Vie du Produit) et premier revendeur…

What’s my job ? Daniel Jäger, Consultant junior Digital Factory Solutions chez CENIT !

What’s my job ? est notre série vidéo dédiée aux personnes travaillant chez CENIT ! Dans cet épisode, découvrez le profil de Daniel Jäger depuis ses débuts jusqu’à son poste actuel au CENIT !

What’s my job? Daniel Huziconschi, Coordinateur Support Technique AMS chez CENIT !

Daniel Huziconschi travaille pour CENIT Roumanie depuis 2007, d’abord pour le support technique, puis comme coordinateur du support technique. Dans cet épisode, vous découvrirez son profil et ses antécédents.

What’s my job ? Philippe Pedrosa, Consultant PLM chez CENIT!

Dans le troisième épisode de notre série « What’s my job ? », retrouvez le profil de Philippe Pedrosa, consultant PLM chez CENIT !

What’s my job ? Brian Lotz, Spécialiste en développement d’applications!

What’s my job ? est votre nouveau rendez-vous hebdomadaire pour découvrir les métiers au sein de KEONYS et de CENIT. Découvrez dans chaque épisode un nouveau profil et un nouveau parcours au sein de notre groupe.

[EVENEMENT] ARC témoigne le mardi 19 juin sur le Campus de Dassault Systèmes

[EVENEMENT] 19.06.18 – DIGITAL INNOVATION DAY de KEONYS : Le collaboratif, pilier de la transformation digitale réussie d’ARC, grâce à la solution ENOVIA de Dassault Systèmes.