WEBINAIRE – Simulation des pièces plastiques : Faites le lien entre rhéologie et mécanique avec SIMULIA

Dans ce webinaire, vous découvrirez comment faire le lien entre les simulations d’injection plastique et mécanique :

- Mise en donnée d’une injection plastique dans la plateforme 3DEXPERIENCE®,

- Mapping des données de l’injection (orientation des fibres, contraintes résiduelles…) vers les simulations mécaniques avec Abaqus,

- Méthode d’homogénéisation MFH des propriétés mécaniques anisotropes non-linéaires,

- Workflow intégré dans la 3DEXPERIENCE®,

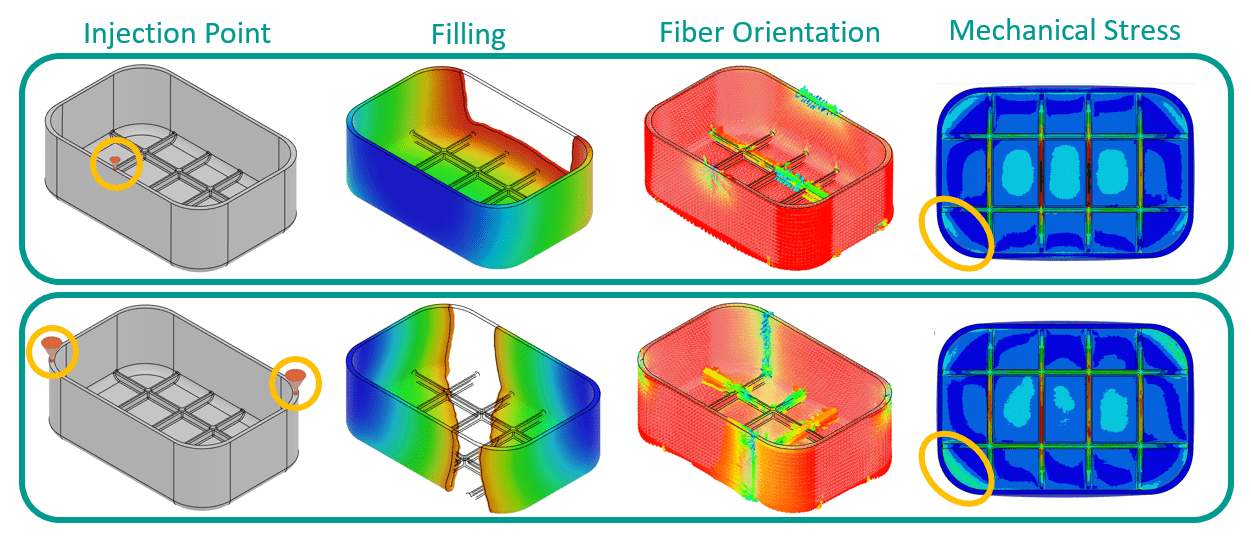

- Étude d’un cas comparatif entre plusieurs localisations de points d’injection.

Vous cherchez à optimiser le comportement structurel de vos pièces plastiques et à comprendre le lien entre injection et propriétés mécaniques ?

Découvrez les solutions SIMULIA pour calculer et prendre en compte l’orientation des fibres courtes ainsi que les propriétés homogénéisées dans vos simulations mécaniques.

Les objets en plastiques chargés en fibres courtes font partie de la vie courante. Le renforcement des plastiques avec des fibres permet à ces derniers d’avoir une meilleure résistance mécanique et une plus grande rigidité. Le procédé d’injection plastique et la position des seuils d’injection donnent une orientation aux fibres qui influent fortement sur le comportement mécanique de la pièce.

Les propriétés de ce matériau composite sont alors anisotropes, non-linéaires et différentes en tout point de la pièce. En simulation mécanique, prendre en compte les propriétés réelles de la pièce fibrée est un vrai challenge. Les simulations d’injection permettent de récupérer, entre autres, l’orientation des fibres et les contraintes résiduelles qu’il faut en premier lieu mapper du maillage rhéologique sur le maillage mécanique. Il faut ensuite homogénéiser localement les propriétés de la matrice et des fibres en prenant en compte l’orientation des fibres.

Pour cela, la méthode d’homogénéisation par champ moyen (MFH) est une approche efficace. En tenant compte des propriétés des matériaux des constituants individuels ainsi que des fractions volumiques, des formes et de l’orientation des fibres, le comportement complexe des matériaux non-linéaires au niveau macroscopique peut être caractérisé avec précision pour prédire les comportements structurels sous charges thermomécaniques et évaluer les risques potentiels de fatigue et de rupture. Afin de mener à bien ce processus, divers outils de conception et de simulation sont souvent nécessaires avec une gestion manuelle des données, ce qui requiert du temps et des coûts de développement.

Abaqus possède maintenant des outils performants de mapping et d’homogénéisation permettant de prendre en compte les résultats de simulation d’injection venant de la plateforme 3DEXPERIENCE® ou d’autres codes de simulation rhéologique. Un workflow intégré est également disponible dans la plateforme 3DEXPERIENCE® permettant d’automatiser la prise en compte des propriétés et des résultats venant des simulations d’injection dans les simulations mécaniques.