Révolution Industrielle, usine du futur, Industrie 4.0… autant de termes qui peuvent faire peur ou, pour certains, se référer à un monde d’usines futuristes, façon film de science-fiction. Concrètement, il s’agit d’intégrer sur les lignes les meilleures technologies disponibles, estime Martin Grunau, directeur général de Keonys.

L’usine connectée pour tous au Grand Palais

L’image d’une industrie vieillotte, d’usines sales et de cadences infernales perdure dans les esprits. Et pourtant l’Industrie en France s’est considérablement modernisée grâce à l’apport du numérique. Les offreurs de solutions numériques en France jouissent d’une renommée mondiale. Le gouvernement français investit considérablement pour accélérer les projets de modernisation des ETI et PME et pour réactiver les bassins industriels par le numérique.

Quand la Fabrication Additive s’invite dans l’innovation médicale

Dans le cadre de la mise en place d’un démonstrateur que KEONYS, intégrateur de solutions numériques pour l’industrie et ses services, s’est associée à la jeune entreprise ADDIDREAM, spécialisée dans la fabrication additive de dispositif médicaux.

La Transformation Numérique : une stratégie d’innovation et de pérennité pour l’Industrie

Les bénéfices tant qualitatifs que quantitatifs sont au rendez-vous. Nos clients et la Banque Française d’Investissement (Bpifrance) témoignent à l’occasion de notre Innovation Day, l’événement annuel que nous organisons autour de l’innovation numérique dans l’industrie et ses services.

What’s my job ? Philippe Delahaye, Senior Business Consultant !

Dans ce nouvel épisode de « What’s my job ? », découvrez le profil de Philippe Delahaye, Senior Business Consultant chez KEONYS, une entreprise du groupe CENIT ! Découvrez son parcours depuis ses études en Normandie jusqu’à sa contribution à la création de KEONYS

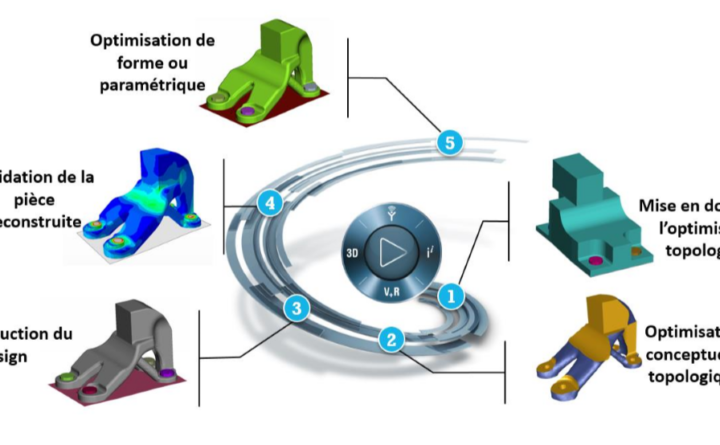

KEONYS et SiMSEO soutiennent le déploiement de l’usage de la simulation au sein des TPE, PME et ETI

KEONYS est labellisé SiMSEO sur une offre d’accompagnement en FABRICATION ADDITIVE : Simulation et Optimisation au travers de CATIA, ABAQUS et TOSCA, mais aussi sur la plateforme 3DEXPERIENCE® de Dassault Systèmes.

Industrie du Futur : Guide pratique – Se lancer

Il est derrière nous le temps où les PME et ETI disaient «le digital ça coûte cher et je ne vois pas à quoi ça sert». Aujourd’hui, une majorité des entrepreneurs a conscience de l’utilité de moderniser leur outil industriel. En revanche, au moment de passer à l’action et d’initier un projet de transformation, certaines appréhensions font surface. «Compliqué», «pas le temps», «pas les moyens», «pas le personnel»… Comment aider les PME – ETI à dépasser ces freins pour leur permettre de faire évoluer leur usine ?

Industrie du Futur : Guide pratique – comment je mobilise mes collaborateurs

Mettre en place des outils technologiques pour produire est indispensable dans le cadre d’un projet de transformation numérique. Toutefois, cela ne suffit pas à garantir le succès d’un tel projet. En effet, une transformation digitale réussie passe par l’adhésion des collaborateurs au projet.

Industrie du Futur : Guide pratique – par où commencer?

Si aujourd’hui les industriels ont compris qu’il devient indispensable d’intégrer les outils numériques pour améliorer leur productivité et leur compétitivité, il est important d’être accompagné pour construire une démarche cohérente.

Industrie du Futur : Focus sur DELMIA, solution logicielle pour l’usine numérique

DELMIA vous permet de modéliser et concevoir les moyens de production de votre usine

Les solutions de KEONYS au service de l’Usine du Futur

Pour répondre aux besoins de l’usine du futur, KEONYS propose un portefeuille de solutions ainsi que la possibilité de les intégrer dans une plateforme unique et collaborative via la 3DEXPERIENCE® de Dassault Systèmes

L’expertise KEONYS au service de l’industrie du Futur

Notre mission est d’accompagner la modernisation de l’industrie grâce à notre expertise dans l’intégration des solutions numériques.

De la start-up au grand groupe, nous avons l’ambition de repenser et de mettre en place de nouveaux processus industriels pour construire ensemble un modèle économique durable, humain et performant.

L’Usine du Futur : le point sur les enjeux

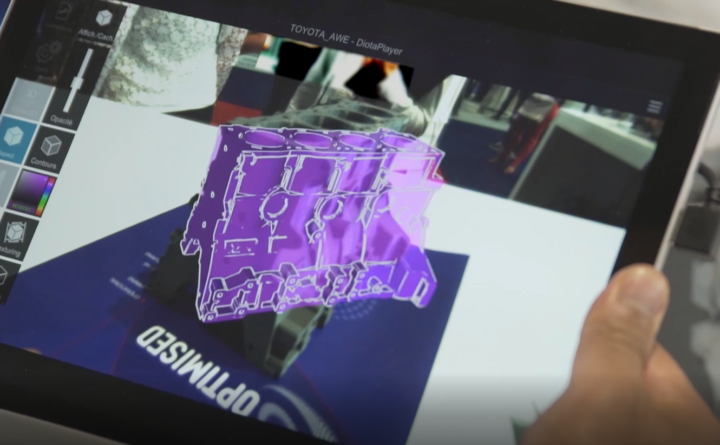

En effet, l’Homme est un élément centrale de l’usine du Futur et fait partie intégrante de la chaîne de valeur de l’entreprise. La transformation numérique va donc permettre de travailler de façon plus confortable et le plus efficacement possible en optimisant les postes de travail de façon à ce que la robotisation physique associée à l’automatisation des processus permettent une meilleure prise de décision et d’avoir une agilité accrue pour résoudre les problèmes efficacement.

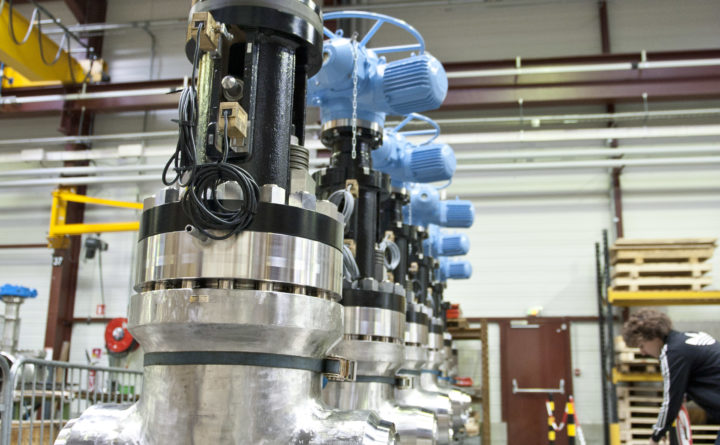

L’Usine du Futur, pour quels besoins? Usinage & continuité numérique

Les logiciels de conception et d’usinage sont connectés, ainsi, plus besoin de refaire le travail en cas de modification du bureau d’études. La programmation de la machine-outil est recalculée en fonction des changements. Ce qui réduit considérablement les délais et allers-retours entre conception et usinage.

L’Usine du Futur, pour quels besoins? Simulation, jumeau numérique, MES, MOS et IoT

Les industriels cherchent aujourd’hui l’excellence opérationnelle, une plus grande flexibilité et s’inscrivent dans une démarche d’amélioration continue. Dans un contexte de continuité numérique, il est fondamental pour répondre à ces enjeux, de fournir la bonne information à la bonne personne, au bon moment, pour prendre la bonne décision.

L’Usine du Futur, pour quels besoins? Fabrication Additive & Impression 3D

Avec la fabrication additive directe, nous assistons à une véritable révolution dans la mesure où nous changeons totalement notre manière de penser et de concevoir. Pour la première fois, on ne raisonne plus en limitation de process mais à partir des possibilités et des fonctionnalités que l’on souhaite donner à la pièce.