Pourquoi opter pour une démarche d’Ingénierie Systèmes dans l’industrie ?

Notre monde évolue à grands pas pour laisser une place prépondérante aux technologies numériques. Les interactions humaines changent aussi de modèles et sont de plus en plus connectées dans la sphère privée comme professionnelle.

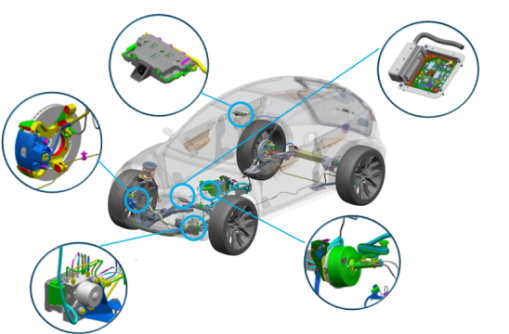

Dans la plupart des secteurs industriels, l’innovation est majoritairement portée par l’électronique et le logiciel, créant ainsi une bascule de la conception classique des produits (mécanique, voire même mécatronique) vers les expériences connectées.

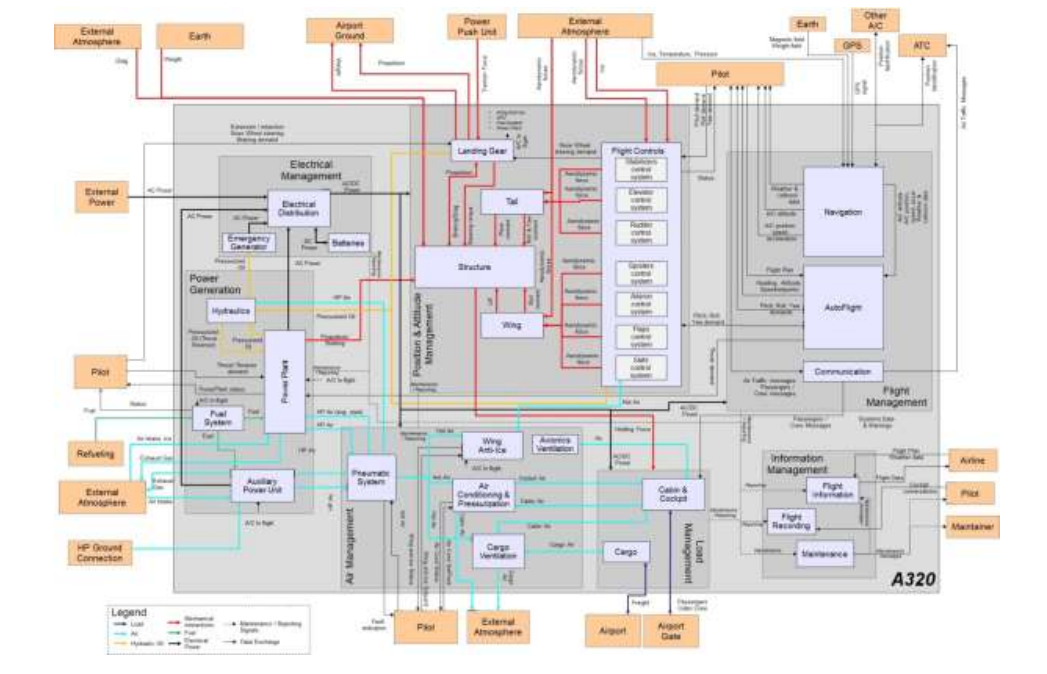

La complexité des produits augmente ainsi exponentiellement.

A titre d’exemple un programme complet automobile ou aéronautique implique : plus de 500.000 pièces, 4.000 à 15.000 fonctions, environ 100.000 interfaces, et 0,5 à 1 million d’exigences !

Mais les procédures et les méthodes pour développer ces produits et services ne suivent pas le même rythme, et les industriels font face à de nombreuses problématiques :

- Difficultés à comprendre et à maintenir un système

- Difficultés à communiquer entre les équipes multidisciplinaires

- Satisfaction client et qualité du produit ne sont pas celles attendues

- Coûts de vérification et de validation trop élevés

Architecture fonctionnelle d’un avion

Architecture fonctionnelle d’un avion

Une nécessité pour bien concevoir un produit

Saviez-vous que seulement 26% des projets finissent dans les temps, au budget et avec toutes les caractéristiques et fonctions spécifiées initialement ? (“Chaos, a recipe for success,” Standish Group) ; et que 68% des développements ont des problèmes en lien avec le début de la conception du produit ? («Forrester The Systems Engineering Institute »)

La plupart des entreprises sont confrontées à ces défis industriels et commerciaux. Elles sont à la recherche de méthodes et de solutions les rendant plus compétentes et prêtes pour réussir les projets à venir, et ce dans un environnement qui n’a jamais été aussi changeant.

Depuis de nombreuses années, l’ingénierie systèmes est justement perçue comme une « best practice », et le MBSE (Model Based Systems Engineering) comme une méthodologie aidant à mieux gérer cette complexité.

Pour beaucoup d’entreprises, l’ingénierie système n’est pas seulement devenue importante, elle est une nécessité pour s’assurer de la réalisation satisfaisante d’un produit.

L’ingénierie système n’est pas sorcier, c’est en fait beaucoup de bon sens ! Même si dans la réalité le bon sens n’est pas toujours tel que nous l’imaginons : nous entrons parfois trop dans les détails techniques et allons directement à la solution sans avoir étudié précisément le problème ; soit nous restons à un niveau trop global sans appréhender complètement la façon dont le produit sera utilisé.

Il semble évident de faire les «choses bien» mais au final qu’est-ce qui ne va pas ? Pourquoi le produit a-t-il été conçu de cette façon ? Pourquoi personne n’a remarqué d’erreur ? Que manque-t-il ?

« Penser systèmes »

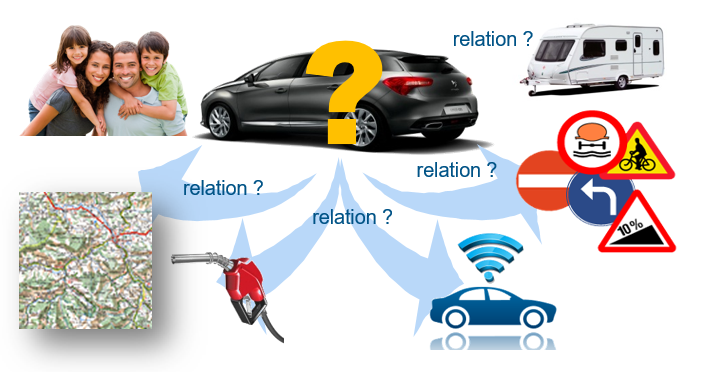

Dans l’ingénierie systèmes, il est capital de « de penser systèmes », c’est-à-dire :

- Considérer un système/un produit dans son ensemble, plutôt que des parties

- Comprendre le contexte d’un système et son environnement avec les différents acteurs impliqués

- Comprendre l’usage d’un système dans le cadre de ses missions et services qu’il doit fournir

Cette approche permet d’anticiper des situations réelles de la vie et de concevoir un produit de qualité plus facilement.

A titre d’exemple, la plupart des constructeurs automobiles ont comme spécification de tester (essentiellement pour des contraintes aérodynamiques sur les rétroviseurs), tous leurs véhicules à 150km/h en sens inverse. Pourquoi cela alors qu’en marche arrière et sur la plus longue ligne droite du monde, les véhicules standards ne peuvent atteindre une telle vitesse ?

Tout simplement parce que pour être acheminés des usines aux concessionnaires, les véhicules sont généralement transportés par train et disposés dans les deux sens de circulation. Si le constructeur oublie cette exigence au moment du développement, les coûts de redéveloppement peuvent être très conséquents. L’ingénierie systèmes va donc aider notamment à identifier les différents cas d’usages possibles du système, ce qui requiert plus d’efforts durant la phase d’architecture et de conception mais beaucoup moins ensuite pour les phases de tests et d’intégration.

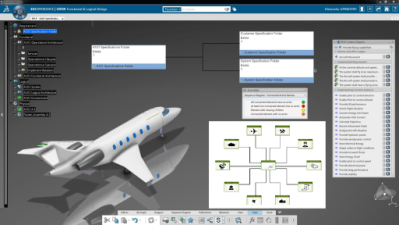

Pour de nombreuses organisations, c’est aussi un changement de paradigme radical car il s’agit alors de passer d’une démarche traditionnelle basée sur les documents, vers une approche globale fondée principalement sur des modèles, permettant ainsi de :

- Mieux spécifier : moins d’ambigüité, d’oublis et d’inconsistance que lors des rédactions de spécifications et autres descriptions purement textuelles

- Mieux concevoir : en étudiant plus facilement différentes alternatives possibles et les impacts occasionnés par des modifications, tout en réduisant les tâches répétitives à refaire

- Mieux gérer la productivité : en développant la collaboration et la convergence entre les différents métiers pour définir une solution viable plus facilement atteignable

- Mieux valider : en facilitant les prises de décisions très tôt dans le cycle de développement et une meilleure anticipation des risques. Les intégrations et tests sont alors réalisés beaucoup plus efficacement

Une conception orientée système va permettre aux équipes de conception de rassembler les besoins de toutes les parties prenantes au système d’intérêt, et de comprendre son contexte d’utilisation avant de commencer la conception détaillée de la solution.

Les risques pourront être ainsi identifiés très en amont et mieux maîtrisés, avec comme conséquence une meilleure qualité produit tout en réduisant non seulement les coûts lors des phases de conception mais aussi durant les phases opérationnelles et de démantèlement d’un programme.

Des solutions adaptées aux besoins

KEONYS se base sur la stratégie de Dassault Systèmes qui s’articule autour de cinq piliers fondamentaux : des modèles multi-échelles, la fédération des disciplines, simuler/tester à tout moment dans le processus de développement, la gouvernance par la donnée, et l’ouverture (formats standards, connecteurs), pour proposer différents niveaux de solutions dédiées à l’ingénierie système.

L’expérience de chaque entreprise dans le domaine lui étant propre, ces solutions se déclinent et s’adaptent aux besoins de tous à travers les applications suivantes :

- La gestion et la

traçabilité des exigences - L’architecture systèmes multidisciplinaires

- La modélisation et la simulation systèmes (ou 0D-1D)

- Le contrôle/commande des systèmes automatisés

- La sûreté de fonctionnement des systèmes critiques

Chacun des thèmes se fonde sur une proposition de valeur commune à savoir :

- L’agilité: définir et valider des choix de conception et d’innovations plus tôt au niveau du concept et sur la base de modèles et de validations virtuelles

- La collaboration : synchronisation entre les disciplines (en combinant les domaines de l’électrique, l’électronique, la mécanique et le logiciel…) et développement de systèmes complexes dans leur ensemble

- La capitalisation : conformité aux standards de sureté, réutilisation de composants et modèles (canevas), traçabilité d’un bout à l’autre d’un projet

L’approche centralisée et intégrée de l’ingénierie systèmes permet, à partir des objectifs fonctionnels exprimés, de déterminer la logique de produits pour programmer et contrôler leurs automatismes. L’un des plus grands défis des industriels et principalement dans les domaines de l’automobile, l’aéronautique, le ferroviaire, le médical, les équipements industriels et l’énergie, est d’être capable d’innover dans un environnement de plus en plus contraint et sur des produits/systèmes complexes intégrant électronique embarquée, contrôle commande et comportement physique. L’agilité, la collaboration et la capitalisation sont des valeurs inhérentes à la démarche Ingénierie des Systèmes pour concevoir vite et bien.

– par PIERRE SANS, ingénieur Simulation et Systèmes, KEONYS

Pour en savoir plus, contactez un expert de KEONYS !

Cet avis d’expert vous a intéressé ? Découvrez dès maintenant l’interview de Pierre Sans dans CAD Magazine.

Premier partenaire des solutions PLM de Dassault Systèmes à l’international, CENIT-KEONYS accompagne ses clients industriels dans leur transformation numérique et leur transition vers la plateforme 3DEXPERIENCE® sur le Cloud.